M e s S y s t e m e

Das heute in der dritten Generation geführte Familienunternehmen Assmann Büromöbel blickt auf über sieben Jahrzehnte Erfahrung im Möbelbau zurück. Dem ursprünglichen Unternehmensstandort treu geblieben, produzieren die 275 Mitarbeiter Büroeinrichtungen ausschließlich am Standort Melle in Niedersachsen. Für die weitere Zukunft erwartet man bei Assmann moderate bis gute Wachstumsraten, hauptsächlich durch die Erweiterung des Objektgeschäfts und durch den Ausbau des Exports.

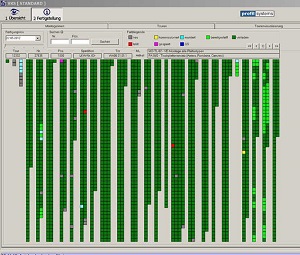

profilsys ist ein langjähriger Partner der Produktionslogistik und Automatisierungstechnik. Assmann nutzt ein Fertigungsleitsystem, das auf der Basis der modularen Software profiLag® basiert. Das jüngste Projekt bestand in einem Wechsel des ERP-Systems im laufenden Betrieb, bei dem profilsys für die notwendigen Anpassungen des Fertigungsleitsystems verantwortlich war. Die Umstellung verlief völlig glatt und ohne größere Stillstandszeiten in der Produktion.

Wechsel des ERP-Systems

Mit dem vorhandenen ERP-System wäre man bei Assmann nicht mehr in der Lage gewesen, die für die Zukunft geplanten Umstrukturierungen im Sortiment und in der Fertigung zu realisieren. Die gewünschten Eigenschaften bot das Microsoft ERP-System Dynamics NAV, das der Nachfolger werden sollte. Doch allein mit einer Portierung der Daten war es nicht getan, denn zeitgleich mit dem Wechsel auf das neue ERP-System sollte das Lager neu strukturiert, die Artikelstruktur geändert und viele Lagerartikel mit neuen Bezeichnungen versehen werden. Mit diesen Maßnahmen verfolgte Assmann Büromöbel das Ziel, die Variantenanzahl der Produkte zu vergrößern und die Entwicklungszyklen für neue Möbelserien zu verkürzen.

Es stellte sich die Frage, wie sich der Wechsel von dem alten auf das neue ERP-System und das Einpflegen der vollständig geänderten Artikelbezeichnungen so sicher und effizient wie möglich organisieren lässt. Um das Risiko von Produktionseinbrüchen so gering wie möglich zu halten, entschied man sich für einen vorübergehenden Parallelbetrieb der beiden ERP-Systeme, der am 1. November 2011 startete. Ab diesem Zeitpunkt wurden alle neu eingehenden Aufträge mit dem neuen ERP-System erfasst und bestehende Aufträge über das alte System abgewickelt. Der Tag X – die endgültige Abschaltung des alten Systems, erfolgte bereits am 2. Januar. „Alles verlief glatt, wir konnten trotz der Umstellung ohne Einbrüche mit voller Geschwindigkeit weiterproduzieren“, resümiert Dirk Aßmann, geschäftsführenden Gesellschafter.

Über dreizehn Jahre Hand in Hand mit profilsys

Über dreizehn Jahre Hand in Hand mit profilsys

Bereits im Jahr 2000 beauftragte Assmann Büromöbel die Firma profilsys mit Aufgaben zur Verbesserung der Lagerlogistik und der elektronischen Vernetzung von Lager und Arbeitsstationen. In den folgenden zwei Jahrzehnten intensivierte sich die Zusammenarbeit mit dem Lageroptimierer in allen Belangen rund um die Lagertechnik und Fertigungslogistik. Damals richtete profilsys das Fertigungsleitsystem bei Assmann ein, das als Kommunikationsschnittstelle zwischen ERP, Maschinen, Lager, Transportmitteln und Lieferanten diente.

Die Ziele: Produktionssteigerung und Mitarbeiterzufriedenheit gleichzeitig

Automatisierung und kontinuierliche Steigerung der Effizienz kommen nicht nur den Bilanzen, sondern genauso den Mitarbeitern zugute. Niemand wurde durch die bessere Vernetzung der Fertigungsstationen und den Einsatz immer leistungsfähigerer Maschinen „überflüssig“ oder „wegrationalisiert“. „Maschinen brauchen immer Menschen, die die Technik kennen, steuern und warten“, erklärt Aßmann. Nicht zuletzt führen die höhere Spezialisierung und die benötigten Zusatzausbildungen zu einer Sicherung der Arbeitsplätze.

Dirk Aßmann ist ständig auf der Suche nach Verbesserungsmöglichkeiten auf allen Ebenen seines Unternehmens, um die Identifikation der Mitarbeiter mit ihrer Firma zu erhöhen, Ressourcenverschwendung zu verhindern und eine laufende Qualitätssteigerung der Produkte zu erreichen. Dank der Schnittstellenvarianz und des modularen Aufbaus von profiLag® ließen sich bislang alle Anpassungen in kurzer Zeit durchführen: die Integration neuer Maschinen, die Einbindung des Internetportals für Lieferanten, die Koordination der Stapler und die Quittierung von Materialentnahmen, die Produktübergabe mit Scannern und die Integration einer vollautomatischen Fertigungsanlage für Rollcontainer unter Einbindung von JIS-Lieferanten.

Dirk Aßmann ist ständig auf der Suche nach Verbesserungsmöglichkeiten auf allen Ebenen seines Unternehmens, um die Identifikation der Mitarbeiter mit ihrer Firma zu erhöhen, Ressourcenverschwendung zu verhindern und eine laufende Qualitätssteigerung der Produkte zu erreichen. Dank der Schnittstellenvarianz und des modularen Aufbaus von profiLag® ließen sich bislang alle Anpassungen in kurzer Zeit durchführen: die Integration neuer Maschinen, die Einbindung des Internetportals für Lieferanten, die Koordination der Stapler und die Quittierung von Materialentnahmen, die Produktübergabe mit Scannern und die Integration einer vollautomatischen Fertigungsanlage für Rollcontainer unter Einbindung von JIS-Lieferanten.

Ein Bericht aus "IT& Produktion"

Welche Vorteile bieten Fertigungsleitsysteme? Wann reicht ein Produktionsplanungs- und Steuerungssystem (PPS) nicht aus? IT & Production wollte wissen, was Anwender sagen. In der „Nachbarschaft“ der Redaktion, in Breidenbach, liegt das Stammwerk von C+P Möbelsysteme. Das Unternehmen setzt seit rund 17 Jahren auf ein der ERP untergeordnetes Fertigungsleitsystem von profilsys. Im Gespräch erzählen C+P-Betriebsleiter Hans-Heinrich Schneider, Tanja Hüster, Leitung Arbeitsvorbereitung und Bernd Lehmann, Leiter der EDV im C+P-Werk in Gotha, von den Vorteilen eines gesonderten Fertigungsleitsystems, erklären verschiedene EDV-Kulturen und berichten von Zusammenarbeit mit profil systems, dem Hersteller des Fertigungsleitsystems.

IT & Production: Frau Hüster, Herr Lehmann, Herr Schneider, seit wann nutzen Sie in Ihrer Produktion ein Fertigungsleitsystem?

Lehmann: Wir nutzen unser System jetzt seit rund 17 Jahren, eingeführt haben wir es zuerst in unserem alten Produktionsstandort in Gotha im Jahr 1995 und dann in den Werken in Breidenbach und Legnica in Polen.

IT & Production: Was gab für C+P den Anstoß, ein eigenes FLS zu installieren?

Lehmann: Nachdem C+P 1991 die Gothaer Metallwarenfabrik von der Treuhand übernommen hat, wurde das Werk 1995 umfassend modernisiert. Dazu gehörten auch die Neukonstruktion des Lagers und die Lageranbindung von zwei neu angeschafften Kant- und eines Schweißrobotern von Reis. Mit dem Neubau des Blechlagers hatten wir das derzeit noch existierende Unternehmen Heitling beauftragt. profil systems übernahm als Generalverantwortlicher die Zuständigkeit für die komplette elektronische Infrastruktur des Lagers. Um die Maschinen unterschiedlicher Fabrikate, das Lager sowie das bis dahin eingesetzte, proprietäre ERP-System zu einem einheitlich funktionierenden Auftrags- und Produktionssystem zu verbinden, empfahl uns profil systems die Installation eines Fertigungsleitsystems. Das erwies sich dann auch als der beste Weg. Als C+P-Möbel 2000 in die eine neue Halle vor den Toren Gothas umgezogen ist, wurde die bewährte Fertigungslogistik weiter beibehalten.

IT & Production: Wie kam C+P auf das Unternehmen profil systems?

Schneider: Wir wollten für alle Belange der Lagersoftware, also für die Implementierung, Wartung und so weiter einen zuverlässigen Ansprechpartner haben, der sich dauerhaft um alles kümmert und uns in diesem Bereich von allen Aufgaben vollständig entlastet. profilsys wurde uns als Spezialist für alle Soft- und auch Hardware-Anpassungen rund um die Lagertechnik empfohlen. Außerdem hat das Unternehmen ein eigenes modulares Fertigungsleitsystem entwickelt, das sehr flexibel und allen denkbaren Maschinenfabrikate integriert.

Hüster: Mit der Installation des Fertigungsleitsystem hat profilsys die Aufgabe, unterschiedlichste Fabrikate zu integrieren, sehr gut gelöst. Wenn ein durchgängiges Softwaresystem installiert werden soll, das vom Auftragseingang bis in die Materialplanung und Lagerverwaltung reicht, aber in der Fertigung Maschinen und Lager von mehreren unterschiedlichen Herstellern stehen, kommt es fast zwangsläufig zu Inkompatibilitäten oder funktionalen Einschränkungen an den Schnittstellen.

Lehmann: Im absoluten Idealfall kämen in der Fertigung nur Maschinen eines Fabrikats zum Einsatz und der Lagerhersteller würde dafür sorgen, dass die Lagersteuerungssoftware perfekt mit den angebundenen Maschinen zusammenarbeitet. Dann müsste man nur noch ein passendes ERP-System finden, das mit dem Maschinenpark reibungsfrei zusammenarbeitet und alles wäre in Butter. In Wirklichkeit sieht es aber meist ganz anders aus.

Hüster: Eine homogene Lager- und Produktionslandschaft dürfte in der Realität höchst selten anzutreffen sein. Denn in erster Linie kommt es bei der Auswahl von Maschinen und Lager natürlich auf die Qualität und das Preis/Leistungs-Verhältnis an, das Fabrikat spielt eine untergeordnete Rolle.

IT & Production: Welche besonderen Anforderungen an das Leitsystem ergeben sich bei C+P noch?

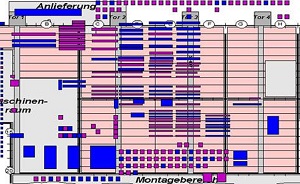

Lehmann: Bei einer Möbelproduktion dieser Größenordnung haben wir es mit einer sehr großen Anzahl unterschiedlicher Teil- und Systemvarianten mit stark differierenden Losgrößen zu tun. Außerdem haben wir eine sehr präzise abgestimmte Versandlogistik, die auch Anpassungen der Produktionsreihenfolge erfordert. Die Softwarestruktur muss imstande sein, diese Flexibilität abzubilden – und das über alle Standorte.

IT & Production: Welche Aufgaben kommen dabei speziell dem FLS zu?

Lehmann: Das Fertigungsleitsystem, das profilsys mit seiner profiLag®-Software eingerichtet hat, bildet im Prinzip die Schnittstelle zwischen Lagersteuerung, den Maschinen und der ERP. Durch die Schnittstellenoffenheit der Software läuft das reibungslos. Wenn es trotzdem mal irgendwo haken sollte, ist profilsys der zuständige Experte, der sich sofort darum kümmert.

Hüster: Es geht allerdings nicht nur um die physikalische Kompatibilität oder Anpassung der Schnittstellen. Die verschiedenen Systeme organisieren die Daten auch unterschiedlich. Diese Strukturen müssen aufeinander abgebildet werden. profilsys bringt da viel Erfahrung mit und profiLag® ist entsprechend flexibel. Außerdem bietet profiLag® eine leistungsfähige Lagerverwaltung und viele Optionen zur Lageroptimierung. Es ist jederzeit möglich, kurzfristig umzudisponieren oder auch die Fertigungsreihenfolge zu ändern. Dabei verwaltet das profiLag®-System einheitlich alle Produktionsstandorte und integriert auch die Transportmittel.

IT & Production: Was bedeutet das?

Schneider: Das bedeutet, dass unser Fertigungsleitsystem alle Lager und Fertigungsstrecken an unseren Produktionsstandorten im Prinzip wie eine zusammenhängende Fertigung betrachtet. Das schafft einen zuverlässigen Überblick über ausgelastete oder freie Kapazitäten und die Aufträge, die über das ERP eingehen, werden entsprechend effizient verteilt. Dabei berücksichtigen wir bereits bei der Auftragsplanung die Tourenplanung für die Auslieferung der fertigen Möbel. So fertigen wir beispielsweise die Produkte, die den weitesten Weg vor sich haben, zuerst, damit wir sie als erstes in den LKWs verladen können. Sozusagen „First in – last out“.

IT & Production: Was leistet das FLS, was ein PPS nicht könnte?

Lehmann: Unter idealen Bedingungen und bei einem homogenen Maschinenpark wäre wahrscheinlich auch ein entsprechendes PPS in der Lage, die Anforderungen zu erfüllen. Aber ich bezweifele, dass wir unsere aktuelle Flexibilität ohne das Fertigungsleitsystem erreicht hätten.

Schneider: Hinzu kommt, dass unsere Mitarbeiter an den Maschinen und in der Lagerverwaltung das Leitsystem sehr gut annehmen, weil sie damit jederzeit Änderungen im Ablauf vornehmen können, beispielsweise wenn irgendein Produktionsfehler das erfordert. Ein anderer wichtiger Punkt ist, dass wir auch Verbesserungsvorschläge durch die Mitarbeiter oder von ihnen gewünschte Anpassungen in der Programmoberfläche schnell umsetzen können. Welche Flexibilität ein System bietet, hängt auch immer davon ab, wer es entwickelt hat.

IT & Production: Was meinen Sie damit?

Schneider: Der Erfahrungshintergrund der jeweiligen Software-Hersteller spielt eine wichtige Rolle. Ein ERP-System bildet hauptsächlich betriebswirtschaftliche Prozesse ab. Auch die meisten ERPs mit integriertem PPS werden oft von Menschen entwickelt, die eher in der betriebswirtschaftlichen Welt und der Artikelstammdatenpflege zu Hause sind. Hersteller von Fertigungsleitsystemen sind aber naturgemäß viel näher an der Maschinenebene. Das führt zu einer anderen Herangehensweise, die sich stärker an den unmittelbaren Anforderungen der Fertigungsebene orientiert. Im Prinzip treffen mit ERP und FLS zwei verschiedene Kulturen aufeinander, die der Anzug- und die der Blaumannträger. Für die resultierende Softwarelösung ist es natürlich immer ideal, wenn sowohl betriebswirtschaftliches Wissen als auch Know-how aus der fertigungstechnischen Praxis einfließen.

IT & Production: Wo ordnen Sie profilsys zu?

Schneider: Die profilsys-Mitarbeiter kommen aus der technischen Praxis. Das Team ist sehr universell ausgerichtet und setzt sich aus Programmierern und Logistikern, aber auch aus Elektrikern und Mechanikern zusammen. Die haben einen guten Überblick über sämtliche relevanten Bereiche und kümmern sich nicht nur um die Software, sondern auch um logistische Verbesserungen und um die Hardware im weitesten Sinne: wie Steuerungen, die Elektrik, Verkabelung oder auch bauliche Maßnahmen an der Metallkonstruktion. Dieser praktische und lösungsorientierte Hintergrund kommt unserer Zusammenarbeit zugute. Wir mussten uns nie lange mit dem Schreiben von Lasten- und Pflichtenheften aufhalten, die Leute von profilsys wussten ziemlich genau, was wir brauchten, haben das konzipiert und von uns abnicken lassen.

IT & Production: Was würden Sie auf der Grundlage Ihrer Erfahrungen anderen Herstellern empfehlen? Raten Sie zur Integration eines Fertigungsgleitsystems?

Schneider: Das hängt immer von der individuellen Situation vor Ort ab, da kann ich nichts generell empfehlen. In unserem Fall war es der richtige Schritt, weil wir durch das FLS alle Bestandsgeräte und -systeme in eine durchgängige Lösung integrieren konnten und außerdem Flexibilität hinzugewonnen haben. In jedem Fall aber ist es bei der Suche nach dem passenden Dienstleister wichtig, darauf zu achten, wie versiert er ist, welche Erfahrungen und Kompetenzen er vorweisen kann, aber auch, ob die menschliche Seite passt. Wenn die Verständigung gut funktioniert und der Dienstleister auf Anhieb weiß, was der Auftraggeber braucht, ist das schon die halbe Miete.

C+P Einrichten ist einer von zwei Unternehmensbereichen der Christmann & Pfeifer Gruppe, die 1925 gegründet wurde und außerdem im klassischen Stahlhochbau, im Leichtmetallbau, Brückenbau sowie Baumaterial-unabhängigen schlüsselfertigen Bauen aktiv ist. Die rund 700 Mitarbeiter von C+P Einrichten produzieren heute im Stammwerk im hessischen Breidenbach, im thüringischen Gotha sowie in Legnica in Polen Stahlmöbel für alle Anwendungsbereiche. Das Spektrum des Marktführers für das Einrichten mit Stahl reicht von Möbeln für Teamarbeitsplätze und für die Chefetage, Einrichtungen für Lager und Werkstätten sowie Umkleiden und Garderoben für Fitness- und Wellnessbereiche. Pro Woche verlassen über 100 Lkw-Ladungen die C+P-Werke, durchschnittlich 10.000 Aufträge wickeln die Mitarbeiter von C+P im Monat ab.

profilsys – alles aus einer Hand

Der Automatisierungs- und Logistikspezialist profilsys erstellt weltweit für seine Kunden Konzepte zur Optimierung der Lagerverwaltung, der Fertigung und des Materialflusses und verbessert vorhandene Anlagen durch den Einsatz von Steuerungstechnik, Leit- und Kennzeichnungssystemen. Zu den zentralen Werkzeugen des Unternehmens zählt das modulare Software-System profiLag®, das als Schnittstelle zwischen Maschinen, Lager, ERP-System und Transportmitteln fungiert und mit dem profilsys passgenaue Lösungen für jede logistische Anforderung realisiert. Ein Alleinstellungsmerkmal des Systemhauses ist die Bündelung umfassender Dienstleistungen, die von der Projektierung über die konkrete Umsetzung bis zur Wartung der fertiggestellten Lösung alles abdecken. Für blechverarbeitende Produzenten, die ihr Lager anpassen, umrüsten, modernisieren oder überhaupt automatisieren wollen, ergibt sich häufig das Problem, dass die meisten Dienstleister nur auf Teilbereiche wie Mechanik, SPS-Programmierung oder EDV spezialisiert sind. Während aber technische Fachkräfte häufig nicht über das Fachwissen, das zur optimalen Konzeptionierung der Logistik nötig ist, verfügen, berücksichtigen Anbieter von ERP-Software allzu oft nur die theoretischen Aspekte. Dagegen besitzt profilsys umfassendes Erfahrungswissen aus Modernisierungsprojekten jeder Größenordnung, bietet vollständige Beratung und Projektierung an und hat ein eigenes Team aus Mechanikern, Elektrikern und Programmierern.

Gigantische Steigerung der Produktivität durch optimierten Materialfluss

Manufacturing Execution System von profilsys unterstützt bei Verdoppelung der Leistung in der Montage der gigant - Trenkamp & Gehle GmbH

Die Herstellung von Achsen für Nutzfahrzeuge ist – wie bei der gigant - Trenkamp & Gehle GmbH aus dem niedersächsischen Dinklage – weitgehend individuelle Maßarbeit. Um hierbei eine hohe Produktivität und Effizienz zu gewährleisten, stellte das zur Krone-Gruppe gehörende mittelständische Unternehmen seine Prozesse auf den Prüfstand und beschloss, 2017 im Rahmen der Erweiterung der Produktionskapazitäten auch den Materialfluss zu optimieren. Mit nachhaltigem Erfolg: Laut dem gigant- Geschäftsführer Dipl.-Wi.-Ing. Alfons Veer gelang es, die Produktivität der Achsenmontage durch ein fein abgestimmtes Logistikkonzept zu verdoppeln. Mit der Planung und Umsetzung der neuen Strategie wurde die Weissenburg Industrie-Technik Maschinenbau GmbH & Co. KG beauftragt, die ihrerseits das Know-how von profilsys aus Bissendorf bei Osnabrück einband. profilsys hat sich auf die Optimierung der Logistik in Industrie und Handel spezialisiert. Das Unternehmen liefert hierfür verschiedene Softwarelösungen und plant die passgenaue Anlagentechnik. Die Anforderungen aus der Nutzfahrzeug- Zulieferbranche sind dem Dienstleister aus einer Reihe anderer Projekte bereits bestens vertraut.

Industrie 4.0 fordert Flexibilität

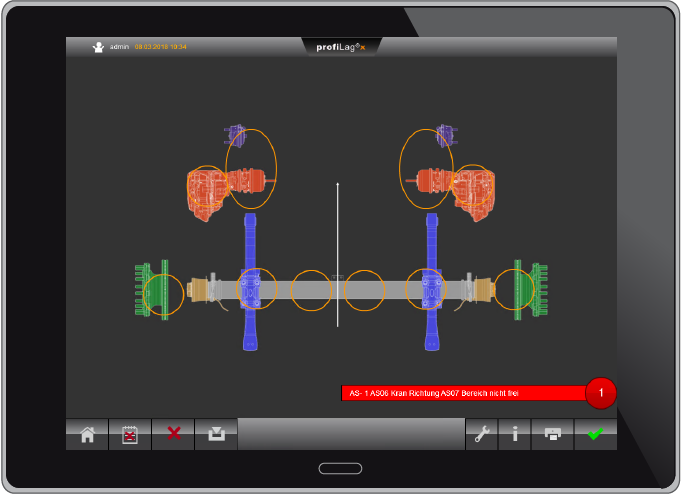

gigant produziert Achsen mit Achslasten zwischen 5,5 und zwölf Tonnen für den Schwertransport, die entsprechend robust konstruiert sind. Hinzu kommen besonders leichte und wartungsarme EuroAchsen mit Scheiben- oder Trommelbremsen sowie Kompaktlager für Standard-Sattelauflieger. Jedes Produkt ist gezielt auf die Bedürfnisse der Kunden abgestimmt. Im Sinne der Industrie 4.0 lautet auch bei gigant die Anforderung, ab der Losgröße eins zu produzieren und die Fertigung höchst flexibel zu organisieren.Um den Materialfluss für die Vormontage und Montage an der neuen automatisierten Fertigungslinie so effizient wie möglich zu gestalten, entwickelte profilsys seine Programme für ein maßgeschneidertes Manufacturing Execution System (MES) weiter. Hier galt es u.a., die Montagearbeitsplätze nach dem Kanban-Verfahren zuverlässig und zeitnah mit den jeweils benötigten Teilen zu versorgen und den reibungslosen Verkehr der sieben fahrerlosen Weissenburg- Transportfahrzeuge sicherzustellen, die die Teile bzw. Baugruppen von Station zu Station befördern.

Je nach Aufgabe verschiedene profiLag®-Software-Module im Einsatz

Volker Speckmann implementierte als profilsys-Projektleiter gemeinsam mit zwei weiteren profilsys-Kollegen bei gigant mehrere Programm-Module, die die Transparenz bei den jeweils aktuellen Prozessen erhöhen und die sicheren Abläufe über die komplette Fertigungskette hinweg garantieren. „Dies erreichen wir mit verschiedenen Modulen unserer Eigenentwicklung profiLag®. So bildet unser profiLag®x pLS die Schnittstelle zum SAP-System von gigant, und das Programm profiLag®x pOp wurde speziell für das Bedienen und Beobachten von automatisierten Logistikanlagen konzipiert. Um den Verkehr der fahrerlosen Transportfahrzeuge zu regeln, haben wir hier das sogenannte pFTS-Modul eingeführt. Die Datenauswertung erfolgt mittels profiLag® pData, während das profiLag® pA+ Andon-Programm für die Visualisierung der Produktionsdaten auf den Displays an den Bedienpulten zuständig ist“, so Volker Speckmann. Die Darstellung des Status quo dient sowohl der Selbstkontrolle als auch der Motivation der Mitarbeiter und kann je nach Bediener in verschiedenen Sprachen erfolgen. Dies wird beim Log-in via Chipkarte ermöglicht. gigant kann das System jederzeit bedarfsgerecht um weitere Sprachen erweitern. Statt der bei MES zumeist üblichen PCs an den Arbeitsplätzen kommen hier Tablets mit Android-Benutzeroberflächen zum Einsatz. Die einfache, intuitive Bedienung per Touchscreen, der geringe Einarbeitungsaufwand und die günstige Anschaffung spielten hierbei wichtige Rollen. Vor allem aber sollen die Tablets den Monteur optimal unterstützen.

Kanban und Pick-by-Light sorgen für rechtzeitigen Nachschub

Die Nachschubsicherung bildet einen wichtigen Aspekt der aktuellen Fertigungsstrategie. gigant-Geschäftsführer Alfons Veer erklärt: „Das neue, maßgeschneiderte Logistikkonzept verzichtet auf eine Vorkommissionierung, setzt das Kanban-Prinzip zu 100 Prozent um und wird durch das Pick-by-Light-System perfekt ergänzt. Es zeigt dem Monteur via Leuchten an den einzelnen Kisten genau an, wann er aus welcher Box ein Teil zu entnehmen hat. Wenn sich der Bestand in einer Materialkiste dem Ende zuneigt, drückt der Mitarbeiter einfach einen Knopf, um den entsprechenden Nachschub anzufordern. So werden die Kollegen aus der Materiallogistik stets rechtzeitig informiert.“ Auf Basis der Planungen von Weissenburg und profilsys wurden parallel zur Einführung des Pick-by-Light-Systems auch die Lagerplatzverwaltung und die Anbindung der SAP-Anwendungen deutlich verbessert. Das Maßnahmenpaket aus Software-, Prozess- und Anlagenoptimierungen hat laut Alfons Veer eine Verdoppelung der Produktivität bewirkt: „Konnten wir früher in einer Schicht 65 Achsen montieren, sind es heute bei konstanter Mitarbeiterzahl 130 Achsen!“

Wertschöpfende und logistische Aufgaben klar getrennt

Die konsequente Trennung von wertschöpfenden und logistischen Tätigkeiten ist für den Geschäftsführer ein Kernpunkt der nun deutlich höheren Effizienz. Jeder Mitarbeiter konzentriert sich aufgrund der hohen Standardisierung auf seine originäre Tätigkeit. So brauchen sich etwa die Beschäftigten in der Montage kaum noch um die Materiallogistik zu kümmern. Als sehr erfolgreich betrachtet auch Claas Troue, der das MES-Projekt auf gigant- Seite leitete, die Umsetzung. Für ihn ist die nachgelagerte Betreuung mit dem persönlichen profilsys-Service ebenfalls von großer Bedeutung. Eventuell auftretende Fehler lassen sich innerhalb kürzester Zeit per Fernwartung oder bei Bedarf mit einem Serviceeinsatz vor Ort beheben. „Alles in allem sind wir sehr zufrieden mit der unkomplizierten und partnerschaftlichen Zusammenarbeit mit profilsys“, resümiert der MES-Projektleiter.

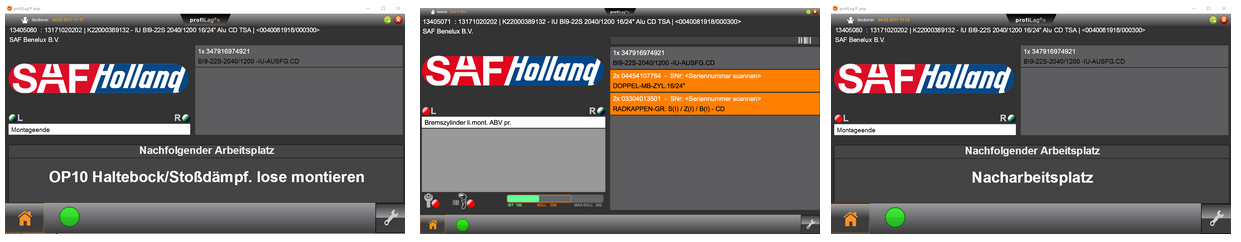

Achssystem-Montage profitiert von automatischer Steuerung und präzisem Datenfluss

Ein Problem, dass viele Unternehmen kennen: In die Jahre gekommene Montageanlagen und die altgediente steuernde Software laufen nicht mehr einwandfrei und sorgen immer häufiger für Produktionsausfälle. Das Ergebnis sind mangelnde Zuverlässigkeit und Effizienz, die sich auf Dauer negativ auf die Konkurrenzfähigkeit auswirken können. Eine Gefahr, der sich das international tätige Unternehmen SAF-HOLLAND gar nicht erst aussetzen wollte. Deshalb wurde beschlossen, die bestehende Montagelinie am Standort Bessenbach, wo auch die Konzernzentrale des Global Players beheimatet ist, umzubauen und mit einem modernen Manufacturing Execution System (MES) auszustatten. profilsys wurde mit der anspruchsvollen Aufgabe betraut, ein passgenau auf die Bedürfnisse des Unternehmens zugeschnittenes MES zu implementieren und für reibungslose Produktionsabläufe zu sorgen. Zum Produktportfolio von SAF-HOLLAND gehören neben Achs- und Federungssystemen u. a. Sattelkupplungen, Königszapfen und Stützwinden, die unter den Marken SAF, HOLLAND und Neway vertrieben werden. SAF-HOLLAND beliefert die Fahrzeughersteller in der Erstausrüstung (OEM) auf sechs Kontinenten und arbeitet eng mit Flottenbetreibern und Spediteuren zusammen. Im Werk 03 in Bessenbach werden Achssysteme nach Kundenanforderungen in Losgröße 1 gefertigt. Die modernisierte Montagelinie besteht aus insgesamt 17 Stationen, an denen die Achssysteme in einzelnen Arbeitsschritten montiert werden. Zehn PCs und sieben Scanner, die zu einigen der Arbeitsstationen gehören, zeigen den Werkern den aktuellen Stand der Produktion, die zu absolvierenden Arbeitsschritte und sorgen für die Datenaktualisierung gemäß der erledigten Montagetätigkeiten. Einige der benötigten Materialien stehen auf insgesamt vier Flächenspeichern (FLS) bereit. Sechs Schraubsysteme der Desoutter GmbH sowie ein Fördersystem der SCONVEY FTM GmbH, mit dem die Achsen von Arbeitsstation zu Arbeitsstation transportiert werden, komplettieren die Fertigungslinie.

Individuelles MES-Konzept

„Da wir profilsys bereits kannten, beauftragten wir das Team mit der Entwicklung des MES-Konzepts und der Programmierung und Installation der hierfür benötigen Softwaremodule. Das Bissendorfer Unternehmen hatte für uns bereits im Jahr 2003 in einem unserer Werke ihre Software, die stabil und zuverlässig läuft, implementiert“, begründet der verantwortliche Projektleiter Operations/Industrial Engineering Thomas Holy bei SAF-HOLLAND die Wahl. Nach eingehender Analyse der modernisierten Montagelinie und der Anforderungen an das MES entwickelte profilsys ein individuell auf SAF-HOLLAND zugeschnittenes Konzept. Dieses sieht vor, sämtliche benötigten Daten und Informationen vor Beginn der Montage vom SAP-System an das MES und somit an die PCs der Arbeitsstationen zu überspielen, sodass die beteiligten Werker alle Angaben zu Arbeitsgängen, Stückzahlen, Merkmalen der Betriebsmittel etc. verzögerungsfrei an ihren jeweiligen Arbeitsplätzen zur Verfügung haben. Nach einem komplettierten Produktionsdurchlauf überträgt das MES alle Informationen zur hergestellten Achse wieder zurück an das SAP-System.

Reibungslose Umstellung

Die Umstellung und die Implementierung der MES-Programmmodule durch profilsys zogen keine weiteren Beeinträchtigungen oder Ausfälle im Tagesgeschäft nach sich. Alle nötigen Arbeiten wurden am Wochenende durchgeführt. Solange keine hundertprozentige Sicherheit und Stabilität bestand, wurde wieder auf das alte System umgeschaltet. Doch bereits am dritten Wochenende lief die Montagelinie und das installierte MES zuverlässig und fehlerfrei. Auch für die an den Arbeitsstationen tätigen Mitarbeiterinnen und Mitarbeiter von SAF-HOLLAND stellte die Softwareumstellung kaum eine Änderung da, zumal eine längere Einarbeitungszeit nicht nötig war. Da das installierte MES für die Werker hauptsächlich informativen Charakter hat, die Prozesse im Hintergrund automatisiert abarbeitet und alle relevanten Daten und Informationen auf den Arbeitsplatzrechnern anzeigt, stellt das System sogar eine erhebliche Arbeitsentlastung dar. Darüber hinaus gibt die IO-Anzeige („In Ordnung“), die als Ergebnis der Scannung bzw. der automatischen Rückmeldung der Schraubergebnisse an das System erscheint, den Werkern die Sicherheit, alles richtig gemacht zu haben. Beim vom MES erkannten Fehlern oder Versäumnissen erscheint eine entsprechende Anzeige und die Weiterfahrt der bereits montierten Elemente wird solange verhindert, bis der Fehler behoben ist.

Weiteres Projekt in Planung

„Die Implementierung des MES durch profilsys verlief nicht nur schnell und reibungslos, sondern hat auch dazu beigetragen, dass wir mit der modernisierten Montagelinie die angestrebten Ziele, nämlich eine gesteigerte Produktionseffizienz und -sicherheit und daraus resultierend Kosteneinsparungen zur besseren Wettbewerbsfähigkeit, erreicht haben“, fasst Thomas Holy das Ergebnis der Maßnahmen zusammen. „Aufgrund der durchweg guten Erfahrungen mit profilsys ist die Modernisierung einer weiteren Anlage in Planung.“ Dieses neue Projekt, bei dem profilsys ebenfalls die Implementierung des auf die Bedürfnisse von SAF-HOLLAND zugeschnittenen MES übernehmen soll, befindet sich derzeit in der Angebotsphase.

...mittlerweile über 500 Projekte in aller Welt seit über 35 Jahren!

profilsys GmbH

Maschweg 75

49324 Melle

Germany